如何给车床的刀补值?环形薄壁零件三种操作实例介绍,一分钟学会

环形薄壁零件的加工,材料大多是镍基高温合金,属难加工材料,零件尺寸精度高, 大部分型面的尺寸都在数控工序保证,所以正确调 整刀补值对保证零件尺寸精度很重要。

1.用对刀块或试切的方法对刀后调整刀补值 对于不易变形的零件,可用一块- -定尺寸的对刀块对刀,或者用手动试切的方法对刀,试切一个尺寸后,量出零件的实际尺寸,与机床显示屏上的读数进行比较,二者的差别就是需调整的刀补值。 这种方法适用于简单的外圆、内孔或端面对刀,考虑到加工中刀具会有磨损,在掌握磨损的规律后, 调整刀补时可以提前把刀具的磨损值考虑进去。例如,我们有时在理论正确的刀补值基础上多进 0.01~0.03mm,加工出的零件正好合格。

2.根据零件加工后的尺寸变化调整刀补值薄壁零件受外力作用时容易变形,在约束状态和自由状态下尺寸有所不同,零件在机床上受到夹紧力的作用时所量的尺寸和在自由状态时所量的尺寸二者常有较大的差别,这就需要我们在理论正确的刀补值上再加上一个修正值,修正值的大小要根 据零件的尺寸变化量来确定。

例如,零件用软爪装 夹,加工内孔φ371.2+0.06mm,在机床上量出内孔尺寸为中371.22mm,尺寸合格。

但从机床上取下 零件后,内孔尺寸变成了φ371.30mm,直径变大 0.08mm,必须调整刀补值,刀补值的修正量为 0.08mm,零件在机床上内孔加工至φ371.14~ φ371.16mm,取下后在自由状态下测量,内孔尺台面15+210+ 75 + 60= 360mm,这就是说,刀具在最高点时比工件c端低60mm,工作台1要开到工作位置,主轴6、刀具4必然和工件3相撞。

解决这一难题,就要先安装工件,找正,紧固后,把工作台开到工作位置(注意,由于此工件内径是机床加工最小极限尺寸,应调整好工作台开进的限位,把A调到刻度205处,对齐)。再安装接刀座和刀具。

工件加工完毕后,先卸刀和接刀座, 然后再退出工作台,卸去工件。

3.用几何计算的方法调整刀补值

对于同一把刀具加工出的复杂型面有多个尺寸要求时,有时一一个尺寸合格了,而其他尺寸不合格,如何正确调整刀补值,使每一个尺寸都合格,就用到几何计算的方法。

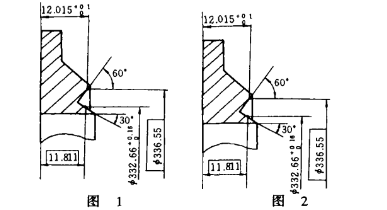

例如加工图1所示零件,实际加工出的某一零件两测量点的实际值为11.811mm), p332.' 746mm和[中336. 55m), 12. 347mm,其中一个坐标是合格的,另一个不合格,此时就要用几何计算的方法为调整刀补值。

零件的型面坐标G点尺寸合格,B点尺寸不合格,调整刀补时,应考虑保持下面的G点坐标 不变,而使B点变为合格。

按图2进行计算调整 刀补值,A点是理论中差位置,B点是现在位置, 为了把B点变为A点,G点保持不变,轴向(2 轴)需调整刀补值为CD,直径方向(X向)需调 整刀补值2FD。

AB= 12.347- (12.015+ 0.05) = 0.282mm CE= AB = 0.282mm

CD= CE cos30"cos30*= 0.212mm

FD= CE cos30"sin30*= 0.122mm

2FD = 0.244mm

由以上计算得出所要调整的刀补值为轴向进给 0.212mm,直径方向向上调0.244mm。即可使G 点保持不变,B点变为A点,使加工的零件两个坐标点尺寸都合格了。

总结出三种文具法,使数控加工工序的质量不断提高,取得很好的效果!如果你有更深的见解请在下方评论留言吧!

表情

表情

上传图片

上传图片

|

|