随着镍基合金零件在整个航空航天业的日益普及,对优化切削刀具的需求也在不断增长。尽管镍基材料具有优势,但由于其低导热性、粘附在切削工具上的可能性以及合金结构中存在磨粒,因而表现出较差的可加工性。由于这些问题的存在,硬质合金刀具的生产率往往偏低。此外, 零件的复杂性意味着有些零件需要更好的可达性。在此,金属切削专家山特维克可乐满的航空航天高级行业部门经理Henri Sevonen解释了 新的陶瓷立铣刀技术是如何出现的, 以帮助满足这些要求,并有可能优化航空发动机零件的机加工,提供巨大的竞争优势。

大多数航空航天零件采用高温合金 (HRSA) 和镍基合金材质,这为需要生产盘轴、涡轮盘、燃烧机匣和整体叶盘等部件的生产工程师提出了一系列特别要求。很多制造商都使用常规的整体式硬质合金立铣刀,但是如果用这种刀具加工镍基合金材质,就会暴露出性能方面的局限。

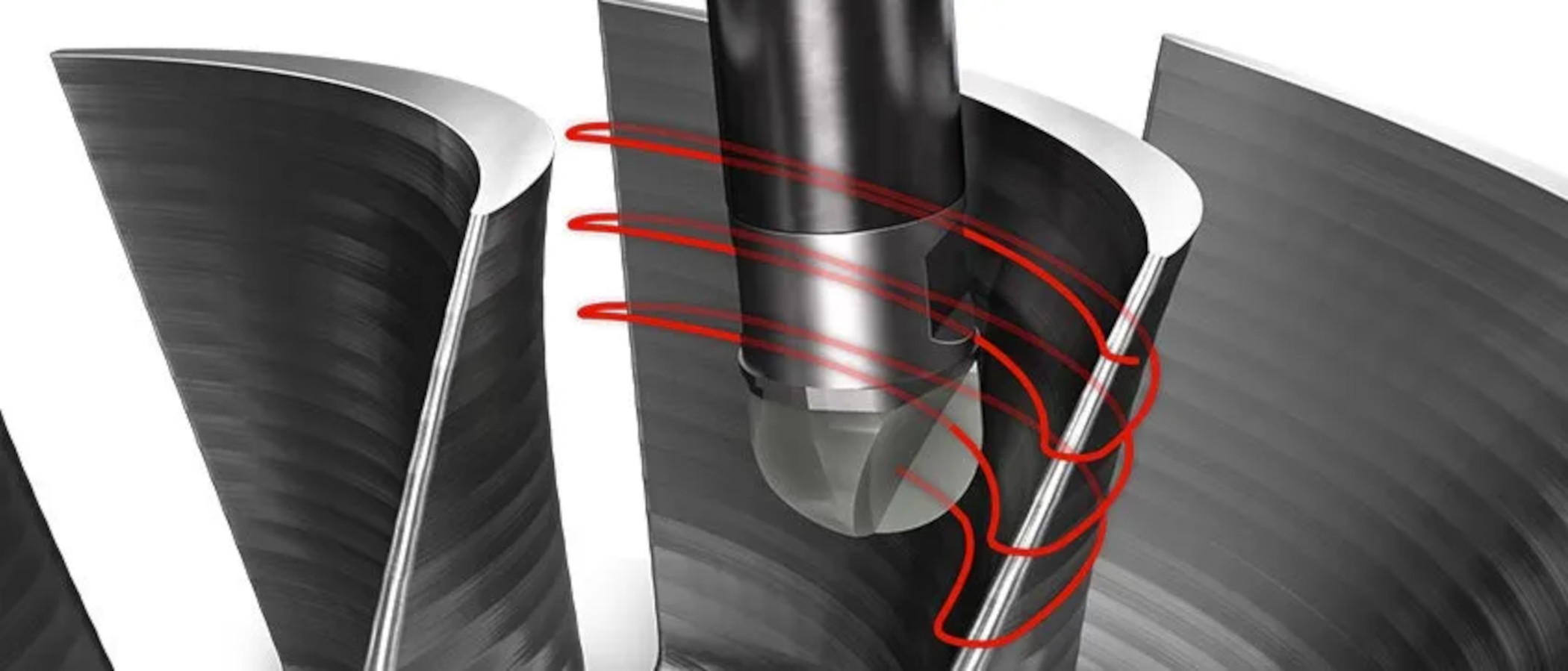

加工高温合金 (HRSA) 材料时出现的高温状态

面对竞争激烈的全球市场,加工航空航天部件的工厂正在寻找能够使生产率和/或刀具寿命等因素产生巨变的更高水准的技术。而陶瓷立铣刀正好能够促成这种飞跃——对于方肩铣和面铣等工序,陶瓷立铣刀的加工速度比整体硬质合金刀具快出20-30倍之多。之所以能够实现如此惊人的飞跃,主要是因为陶瓷刀具无惧镍基合金加工时升高的温度,始终能够保持硬度不变。

如果是可达性存在困难的工况,或者如果想要充分利用可换头系统的灵活性,则CoroMill 316钎焊陶瓷立铣刀是绝佳选择。

用于粗加工的CoroMill® 316可互换切削头式立铣刀以陶瓷材质和焊接工艺打造,对于ISO S材质的航空航天发动机应用而言,是极具生产率的解决方案。首先,可互换式切削头成就了一个先天优势:加工过程的灵活性。可供选择的有两个型号:其中一个型号是六个齿,直角半径,能够实现高生产率的侧面铣削;另外一个型号是四个齿,凭借高进给端刃槽型提升面铣加工。

CoroMill 316陶瓷球头立铣刀在硬质合金接口上钎焊陶瓷,可同时保证强度和灵活性,而球头形状则可确保更简单、更快速地进行仿形切削。

与传统整体硬质合金刀具相比,立铣刀的陶瓷基体能够实现不同的切削过程。重要的是,独特的S1KU SiAlON材质专为镍合金的优质加工而特别研制,且采用负前角槽型,切削刃坚固耐用。后者还采用负倒棱,实现稳定的工序。

SiAlON的化学成分为氧化铝和氮化硅 (Al203+Si3N4),这种组合即使在温度升高时仍然能够保证出色的耐磨性能。

稳定加工

在任何情况下都建议采用稳固的装夹,并且始终不使用冷却液;机加工车间应使用压缩空气,因为冷却液会在高温下燃烧。此外,使用冷却液还会加剧热冲击,并对刀具寿命产生负面影响。重要的是,需要主轴转速高,至少要达到13000 rpm。此外还有其他建议,包括要采用顺铣,还要采用能够使刀具与材料持续接触的刀具轨迹。

显然,镍基合金将在未来的航空航天制造中发挥至关重要的作用。但是,航空航天发动机零件制造商面临着很多挑战。只有通过不断的刀具创新,如陶瓷立铣刀技术,航空航天机加工车间才能优化加工过程。

陶瓷立铣刀在高温下依然能保持硬度,因此特别适合航空航天整体叶盘刀片加工。

央企“国家队”加快构建工业母机区域协同新体系

2026-02-06

央企“国家队”加快构建工业母机区域协同新体系

2026-02-06

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01