我们常见的各种车床大多是主轴水平的卧式结构,而这家公司却使用逆向思维将车床做成了创新的倒立式结构。

它就是德国埃马克集团,作为倒立式车床的发明者,在1992年推出了世界上首批倒立式车床,从而树立了业界车削新标准。

倒立式车削加工

不仅如此,埃马克从未停止创新发展的脚步,在车削、磨削、激光焊接、电化学、感应热处理以及滚齿技术等都推出了一系列创新的技术与产品,在高端机床领域和市场占有率上保持持续增加,造就了典型德国机床业的“隐形冠军”。

在即将开幕的CCMT 2018 展览会,埃马克将带来前沿的“智造”技术,展示在双主轴加工、车磨、齿轮加工生产线等的创新产品及技术,让我们拭目以待!

时间:2018年4月9日至4月13日

地点:上海新国际博览中心

展位号:N1-B101

VL 1 TWIN 在一个加工区内配备两个主轴,由此可同步加工两个相同的工件。通过这种方式,可以大大提高产量并降低单件成本。两个工件的直径和长度可通过两个主轴单独进行修正。此外,机床还配备一套直接式行程测量系统,并且在 X 轴中配有一台直线电机,从而确保顶级的加工质量和最高的生产效率。

VL 1 TWIN

线性驱动装置可确保更高速度

无磨损的线性驱动装置加速度为 8 m/s2,可确保 X 轴中的速度。由此,可明显比滚珠丝杠更快。同时直接式行程测量系统可确保安全精确的工艺流程。此外加工区外还可选配使用一个测量头。它安装在加工区和上下料工位之间。由此可在上下料途中完成测量,从而节省时间。

产量提高

最终 VL 1 TWIN 的技术基础可使平均换装时间仅5 秒。车削直径 38 毫米行星齿轮的总节拍时间仅为 12 秒(加工时间 24 秒及两根工作主轴时)。这意味着:在固定时间段内,部件的产量会显著增加。

VL 1 TWIN 加工动画演示

视频 ▼

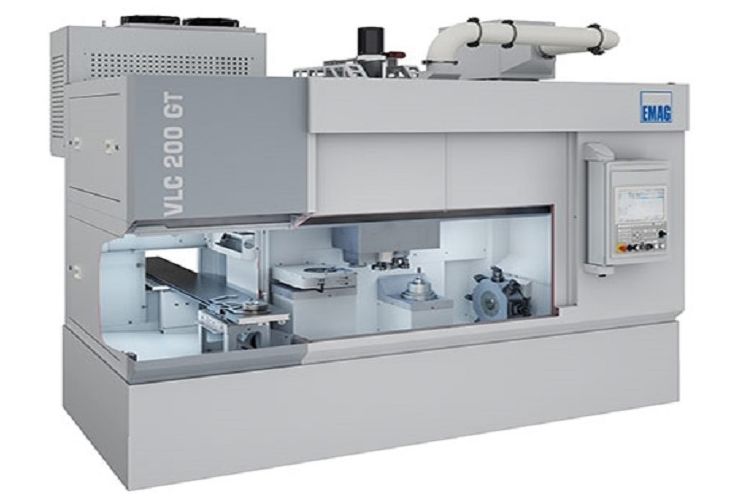

VLC 200 GT车磨加工立式车床,专为汽车传动齿轮的盘类件加工而设计。其亮点在于:根据工件的几何形状和质量要求,将这两种加工过程智能且可快速交替地组合,用户不仅得益于一次装夹内即可完成高效车削与磨削,也受益于其极高的性价比。机床占用空间小,而且还可以与车间设备灵活连接。

VLC 200 GT

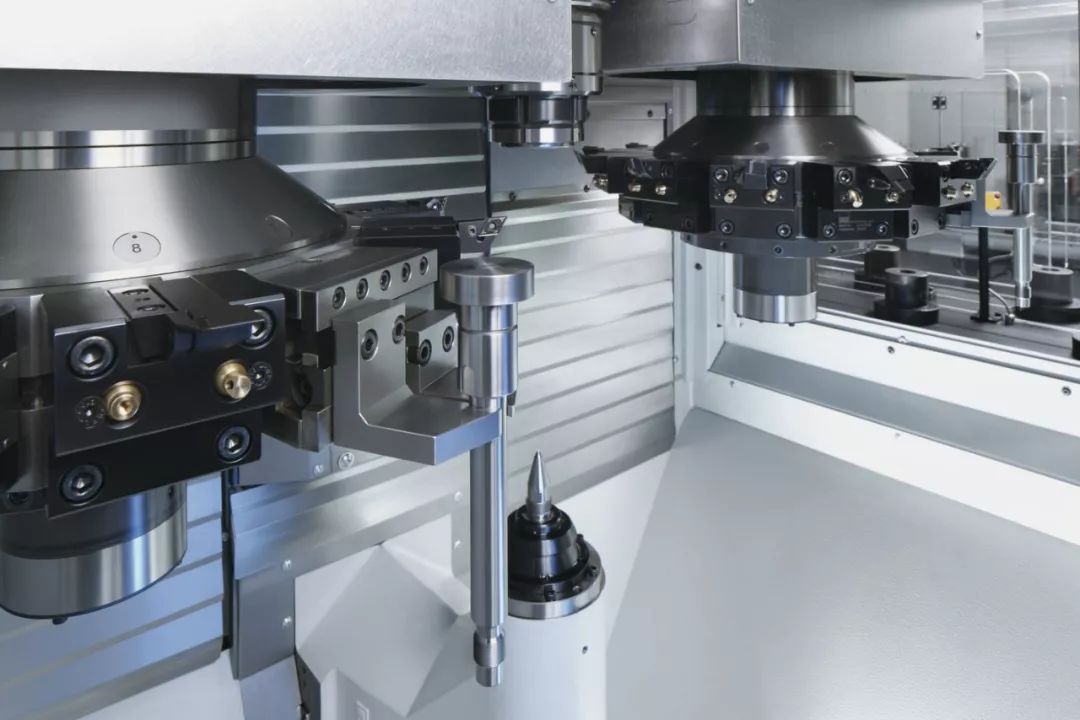

包括修整在内的整体工艺过程

机床上料可通过埃马克典型的内置式上下料主轴以极快的速度完成。埃马克还优化了加工区门的机械装置,以缩短非生产时间。在主轴连同部件到达加工位置后,快速连续执行轴肩和孔的硬粗车削。然后传动齿轮上仅留有几微米的余量。这也使随后的磨削过程用时明显缩短,用氧化铝或 CBN 砂轮即可完成。

车磨组合加工确保加工时间显著减少

如果车削后仅需磨去很少的余量,则可针对所需最终质量有针对性地设计砂轮规格——由此可借助 VLC 200 GT,在平均粗糙度 Rz 小于 1.6 微米的范围内实现表面加工值并保证过程安全性。总体而言,多功能工艺技术为用户也开辟了更多可能性:根据需要,可使用内圆和外圆磨削主轴、刮削刀具、一体式刀架或业经证实的埃马克12刀位刀塔。

根据需要多工艺应用

刀具成本降低

由于砂轮磨损减慢并且修整需求减少,刀具成本降低。如若需要修整,VLC 200 GT 专门配备了一个具有金刚石涂层的独立修整辊轮。机床拥有独立旋转的修整系统和距离控制监控等最佳配备,可充分利用CBN技术的优势。

配备具有金刚石涂层的独立修整辊轮

内置测量头可在装夹过程结束后检测部件的直径和长度,可保证永久的过程安全性和高品质加工。

内置的测量头可保证高加工质量

埃马克研发人员也非常重视操作舒适性和方便性,采用宽大的门,以便进入加工区。刀具和夹具操作方便且可快速、方便地更换。

VLC 200 GT 加工动画演示

视频 ▼

埃马克模块化机床是组建变速箱部件成套加工生产线的理想之选。其拥有始终相同的基本构造以及工件传输高度,通过同样基于模块化原理研发的TrackMotion自动化系统进行完美联机,构成了灵活、高效的加工解决方案。

VL 3 DUO+VL 4 H 齿轮生产线

埃马克模块化双主轴车床VL 3DUO 通过TrackMotion自动化系统与另一台模块化立式滚齿机VL 4 H 进行联机,现场组建一条可用于变速箱齿轮加工的自动化生产线。

VL 3 DUO 集近年来的技术创新成果于一体,包含了自动上下料系统、TrackMotion自动化系统以及机床的模块化基本结构,在19.6 m2的紧凑空间内可实现生产效率的最大化。在该条生产线中,VL 3 DUO 所拥有的专用于OP 10和OP 20的两个独立加工区,分别车削工件的两个面。VL 4 H 则同时进行工件的滚齿加工。这两台模块化机床通过TrackMotion 自动化系统进行联机,可轻松实现了变速器齿轮的成套自动化加工。

链轮生产系统加工动画演示

视频 ▼

埃马克VT 2-4 立式车床能为轴类件生产提供非常快速的生产解决方案,甚至可以应用到要求极高的切削任务上。例如,加工单件最长400毫米,直径最大63毫米的轴,因为屑对屑的时间大大缩短,其单件费用将大幅下降。通过上料器能将毛坯运输到机床中,加工后经下料器取出。根据工件大小不同,换型时间仅仅为6秒左右,实际车削时间也非常快。机床能将工件通过4轴进行双面加工。同时,立式加工能保证整个生产过程的连贯和完整性,避免工屑的堆积。

VT 2-4

VT 2-4 加工区域

更多精彩内容 埃马克与您相约 N1馆 B101展台。

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27