热轧辊是轧钢机上的重要零件,通常尺寸规格比较大,毛坯材料多为铸铁和铸钢。对于此类大直径铸件的数控车加工,常会出现中途刀片磨损严重或刃口崩坏的情况。如何及时地停车检查刀片的磨损情况?更换刀片后如何从断点位置继续加工?

一、项目介绍

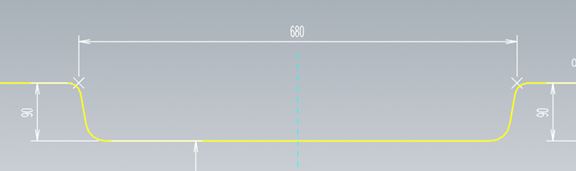

某大型轧钢企业生产各种型钢轧辊,需在数控轧辊车床上进行铸件毛坯的粗、精车加工。从下图可以看到,该产品为有槽轧辊,整体尺寸为¢1400 X 2800 mm。柱面上分布着多个外圆槽。槽的局部孔型示意图如下。

毛坯为钼合金球墨铸铁,正火处理,柱面槽深可达90mm。

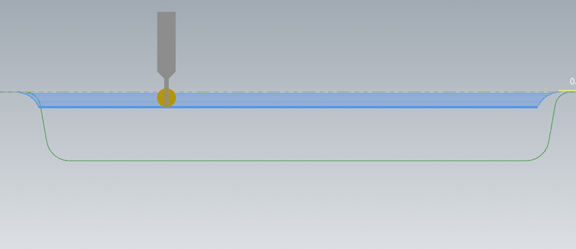

车槽需用到Φ25中置圆刀片车刀,分层双向往复粗车,每层吃刀量2mm。由于槽尺寸较大,单个槽的粗加工时间可达3h以上。

二、典型问题

对于这样的大型铸锻件的数控车削加工,由于尺寸较大,切削时间较长,可能出现刀片刃口的过度磨损;铸件本身经常会有内部气孔、缩松,其材料组织、硬度也不均匀;毛坯表面有厚度不均的氧化黑皮,这都会给刀片带来冲击载荷,导致镀层脱落甚至崩碎。

如果以上情况发生,而机床仍在自动运行加工程序,操作者是无法及时得知刀片当前的状态的。往往需要手动暂停程序,将刀具抬起来,将其移动到某个位置,操作者才能检查刀具。检查完毕后,需要再将刀具移动回断点位置继续切削。

对于先进的机床控制系统,具备程序断点记忆功能,可以自动移回刀具到断点位置,这是比较方便的。

而对于某些老车床,程序一旦发生中断,机床是无法自动将刀具移回断点位置并继续加工的。只能从程序头重新开始走刀。显而易见,这样会浪费大量的空刀时间。

三、案例展示

为了及时跟踪车削过程中的刀片磨损状态,我们需要对加工程序做一点优化:

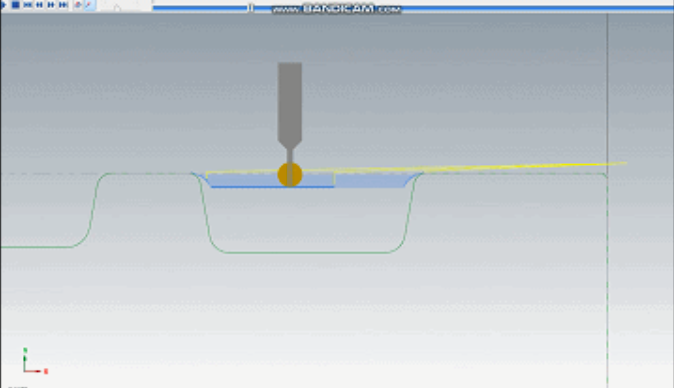

以定时或定切削长度的办法,让刀具返回起刀点。同时,程序暂停运行,这就能让操作者有足够时间来检查刀具状态。

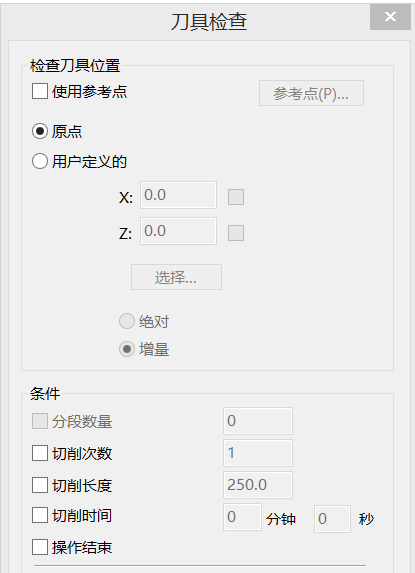

Mastercam提供了专门的刀具检查工具,我们只需要简单地勾选这个工具,就可以轻松设定相关参数。如下图。

刀具每加工到5分钟,就会自动抬刀并快速返回起刀点,等待操作者检查刀具。

注意:此时主轴已自动停转,机床加工处于暂停状态。

当操作者检查或更换刀片后,需要点击机床面板的循环启动按钮,刀具自动返回中断处,继续运行剩余程序。

刀路模拟

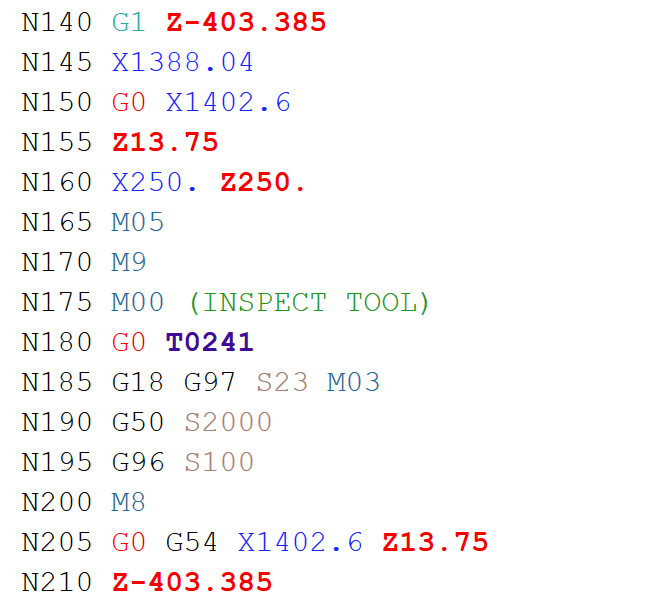

NC程序

四、总结

这个工具的灵活运用,让大型轧辊的数控车再也不用人工停机检查刀具。关键是可以从断点继续加工,不用从头开始,大大提升了加工效率。这个工具适用于以下工况:

难加工材料的车削或铣削,刃口磨损比较快,常常需要中途更换刀片;

某些工况需要停机清理缠绕在工件和车刀上的铁屑。

蜂窝结构泡沫等特殊材料的磨削工况,需要中途停机检查并人工清理附着在磨头上的粉尘。

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:BMT45刀塔和C轴

2024-02-05

哈斯:BMT45刀塔和C轴

2024-02-05