涡轮增压器作为传统燃油车以及插混汽车的重要零部件,生产商需要提升生产效率,降低单件成本,同时还要保持产品的几何尺寸和表面光洁度。为了在市场上立足,他们还必须简化设备调试流程并延长刀具的使用寿命。

今天我们将从涡轮增压器的行业趋势演变出发、材料与形状的更迭、装夹方式,落地到具体的工艺方案。

一、行业趋势的影响

涡轮增压器生产商依赖于高价的机床和专用的夹具来满足与汽车制造商的长期合约要求。尽管这些部件的几何形状复杂,加工难度大,但客户对提高产量和降低成本的要求却愈发严苛。

涡轮增压器制造商在应对客户对生产速度和单件成本的压力的同时,也面临着熟练工人的短缺,迫使制造商寻找方法来适应经验较少的操作员,同时保持所需的生产效率和零件质量。无人值守生产对自动化友好工作流程的需求日益增加,这些流程能够在没有中断和人工监督的情况下运行。环保考量推动了对更高燃烧效率的设计的需求,包括双涡流涡轮增压器,以及混合动力汽车,这导致零件更加复杂,加工挑战也更大。

二、涡轮增压器的设计与材料

对于当今的内燃机车辆来说,涡轮增压器可以分为三个类别。其中效率最低的——也是体积最大的——这些部件的尺寸可达50厘米,包括一个集成式排气歧管。这些部件通常由铸铁制成,用于旧款、动力较小的车辆,由于它们的刚性有限,非常难以夹紧,这影响了加工策略并阻碍了高效生产。

最小的涡轮增压器常常省去了进口歧管,尺寸仅16-18厘米,如果包含额外的功能,可能会稍大一些。为了开发更高的压力以实现更大的发动机功率和效率,新款车辆使用耐热铸铁。铸造不锈钢为高效车辆提供了最佳的耐热性,而超级跑车使用的特种合金则需要一种高度选择性的生产方法。

汽车原始设备制造商(OEM)不断开发新的涡轮增压器材料,以实现更轻的重量、更高的强度和更低的材料成本。许多这些发展都与航空航天行业的发展相似,而且一些冶金技术已经从ISO材料和含高镍成分的材料中脱离出来。尽管这些材料科学的方面可以提高涡轮增压器的性能,但它们通常会增加加工难度与刀具消耗。这可能会使刀具成本增加多达40%。

三、地区差异

不同地区在零件设计上从简单到复杂的功能实现方式各不相同。美国汽车制造商倾向于指定更大、更坚固的涡轮增压器,零件细节较少,并且仍然依赖耐热铸铁。在美国之外,大多数汽车制造商使用铸造不锈钢。欧洲的设计提高了涡轮增器的效率并减小了尺寸,以实现更高的效率。亚洲汽车制造商倾向于紧凑的设计,针对低马力车辆更容易加工。

四、装夹方式,刀具成本与效率

涡轮增压器生产可能追求单一装夹方式,但完成那种装夹方式几乎是不可能的。显然,许多供应商试图减少装夹方式以加快流程并降低成本,但这种方法越来越依赖于非标刀具。平均而言,以在4轴或5轴机床上完成一个完全成品的部件,比较有效率的方式是使用三套装夹方式。涡轮增压器制造商通过他们的机床制造商创建了一些夹具,但他们70%的夹具是在现场开发制造的,极端保密。

通过使用更长悬伸的刀具来加工内部特征,以及专门设计的非标刀具,可以用更少的刀具生产零件以提高生产力,这样可以帮助减少装夹方式。一些生产线使用双主轴机床,可以同时生产两个涡轮增压器。更大的刀具库也通过使用特殊刀具组来简化刀具装载,这些刀具组使用更少的粗加工刀具以达到接近净形零件的效果。典型的循环时间在每个设置之间介于4到12分钟,整个设置过程大约需要20分钟。

当然,如果以牺牲精度为代价,速度就毫无意义。涡轮增压器外部的某些部分只需喷砂去除铸造产生的表皮即可。然而,零件的许多区域——尤其是槽和法兰——要求严格遵守紧密的公差。

五、特征特定刀具

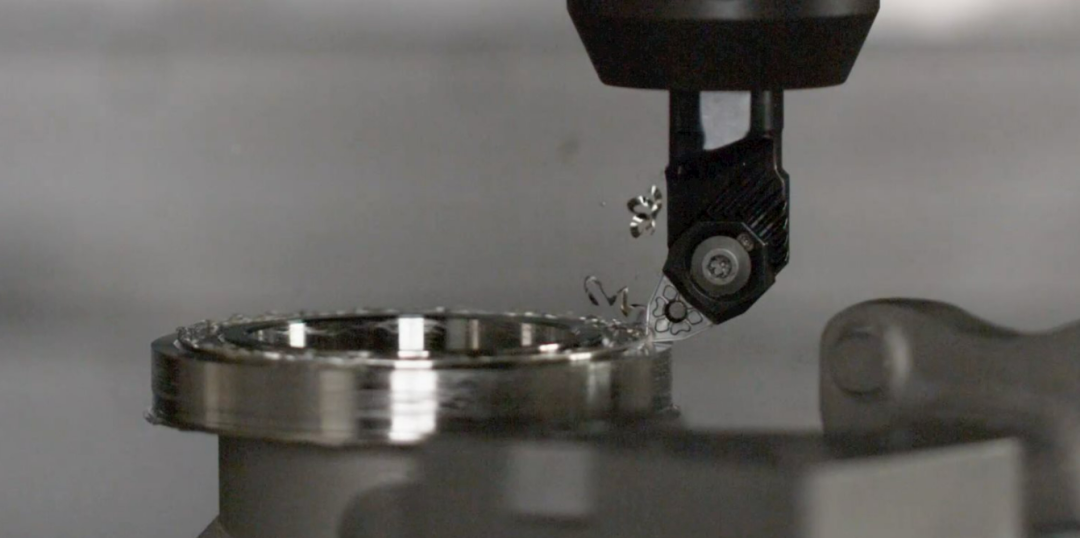

为了制造这些复杂的零件,制造商使用已有刀具和非标刀具的组合,后者是根据极其特定的特征要求定制的。一些制造商依靠整体式开槽刀具或成形刀具来达到精度要求。有些使用U轴动态插补车削来加工法兰细节尺寸。在这过程中刃口始终都在切削的,这样就把车削应用在了铣床上。相应地,这降低了切削速度,因为零件的形状复杂,动态铣削还增加了刀具材质和槽型选择的难度,以保障加工过程的安全性。

法兰加工是加工中难度最大的挑战之一,因为铸件工件的差异、切削条件的不同、切削过程中的断续以及不利的切入切出点。包括V带槽在内的槽加工,也像周围其他零件特征的区域一样,要求极高的精度。许多制造商使用成形刀来加工,因为仿形车削有其局限性。

六、刀具磨损的影响

由于多种原因,在涡轮增压器的生产过程中,刀具快速磨损成为一个问题。铸造的工件,其表面在铸造过程中会形成一层坚韧的外皮。所有耐热材料,包括由于具有耐磨性而难以加工的铸铁,都变得难以加工。由于需要加工40%-50%的部件表面积,涡轮增压器要求有较高的材料去除率。随着材料变得更加坚硬和韧性更强,刀具寿命缩短,刀具成本上升,特别是在铸造不锈钢上。

事实上,在寻求更高应用效率时,刀具成本是涡轮增压机制造商最关心的问题,甚至超过了公差和表面要求。装夹方式的减少也占据了关注列表的首位,因为制造商寻找能够执行多项操作的通用刀具。由于尺寸要求严格以及需要最小化毛刺,表面光洁度可能难以实现。切屑控制也变得至关重要,铸铁中产生短切屑,而在铸造不锈钢中则产生长切屑。

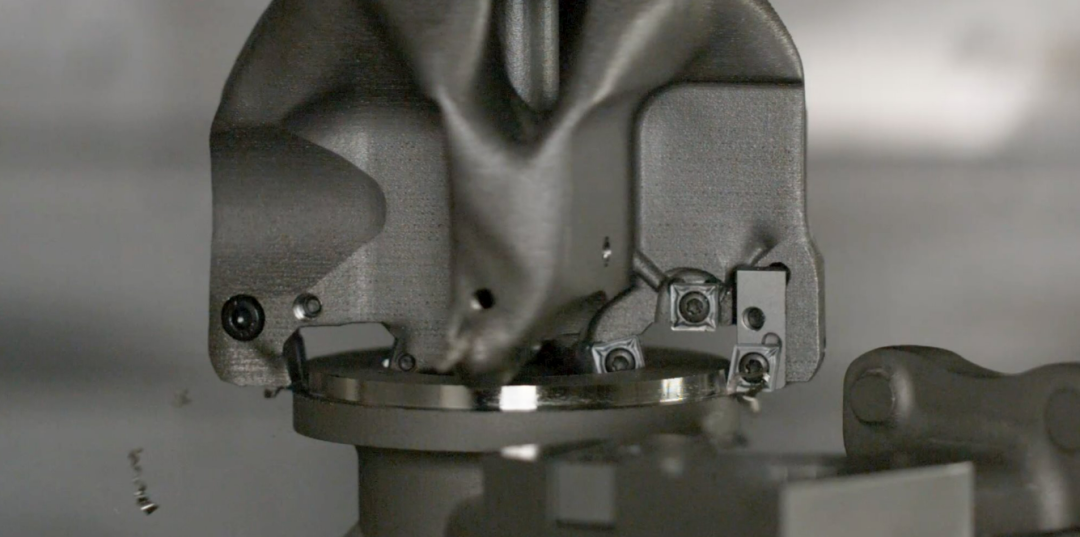

面铣

涡轮增压器表面有高达10%-15%需要使用面铣刀来满足零件规格。为了实现加工可靠性、实现不间断加工、延长刀具寿命以及提高输出质量,制造商需要一个具有广泛刀片材质和槽型的刀具系列。Seco Double OctoMill™山高双面王铣刀系列符合这些标准,拥有16个刃口,从而降低了每个刃口的成本。

车削

MDT-多向车削刀片可在所有进给方向提供安全的切屑形成,也可用于仿形加工。这对于涡轮增压器壳体上常见的V带槽和沟槽加工至关重要。

山高MDT具有独特的刀片夹固方式– SECOLOC™V-形顶压板与刀片底面和刀杆之间的锯齿接触面组合在一起,提供优异的稳定性 。

该系列产品提供不同的刀片形状、槽型和材质,可适应大多数应用。

铰孔

在方形肩部铣削、面铣和钻孔之后,转向挡板和控制螺栓需要铰孔来完成这些特征。在这些情况下,带有可更换头部的铰刀,提供多种螺距、几何形状和等级选项,与实心铰刀相比,具有节省成本的优点。

Precismaster Plus提供了高的精度,尤其是在使用液压刀柄时,同时可以更轻松地更换铰刀头。冷却液直接并且足够地冲向切削刃口,减少了刃口粘屑和排屑不畅的问题。为了应对不锈钢材料,专门设计了特殊槽型、刃口处理、RS2090涂层和抛光的排屑槽,确保了稳定的刀具寿命,同时减少了粘屑的可能。

七、增加价值

尽管大多数涡轮增压器制造商使用类似的装夹方式和机床,但他们在策略、夹具、操作顺序和刀具方面的方法可能有所不同。在这些生产过程的领域中,刀具制造商可以作为值得信赖的合作伙伴,提供基于对零件、材料和行业挑战长期经验的战略建议。

除了涡轮增压器,在传统燃油汽车的零部件,诸如发动机缸体缸盖、差速器壳体、刹车卡钳等零部件,以及新能源汽车电机壳体、轴类零件等,完善成熟的解决方案助您降本增效。

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:BMT45刀塔和C轴

2024-02-05

哈斯:BMT45刀塔和C轴

2024-02-05