国内越来越多的工厂开始引进五轴联动数控机床,那么,如何来评价一台五轴机床的综合性能是否合格呢?专业人士都知道,进口机床精度验收的依据一般是NAS979标准。

然而,成都飞机制造厂在采购进口机床过程中,依据NAS979标准验收机床合格,但加工某些复杂零件精度却有问题,给后续引进机床的验收提出严峻挑战。为了验证机床的加工精度,就必须建立新的检测标准。之后,成飞研究出了S型试件。

该试件很好地解决了多轴联动数控机床在多轴联动,特别是在线性轴和旋转轴同步运动过程中,运动学误差辨识度困难的问题,为多轴联动数控机床的动态性能检测提供了快速和直观的方案。

一、什么是S形试件?

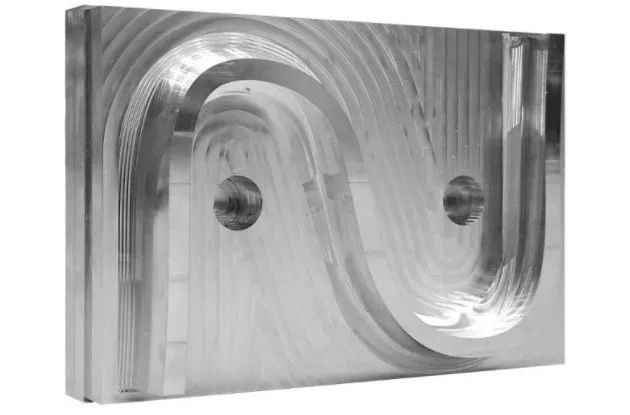

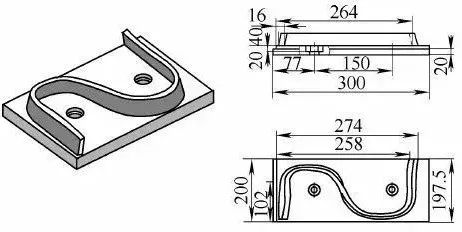

S形试件是由一个呈S形状的、3~8mm的直纹面等厚缘条和一个矩形基座组合而成,其结构组成图如下图所示。S试件曲面比较特殊,不是圆弧和直线组成的,上下两条曲线也不一样的。S形试件是在总结飞机结构零件曲面外形主要特征的基础上加以抽象、简化得来。

二、S形试件加工有什么难点?

S形试件看似简单,只是一个S形的曲线,但实际上这个曲线却非常巧妙地将航空零件的若干加工特征集成了起来,所有的加工特征集成在了这个S形的工件上面。

加工难点:

“S”试件壁薄

频繁换向

光洁度要求高

轮廓尺寸要求高

回转轴与直线轴传动刚度的匹配

S形试件的主体是一个呈S形走向的扭曲曲面形成的等厚度缘条,曲面形状复杂。使用棒刀加工时,刀具轴向必须连续变换,机床必须能完美执行五轴联动的坐标连续换向。在加工过程中,机床进行五轴联动的坐标连续换向,因而能集中反映机床的几何精度、定位精度、动态特性和反向误差等特性。

如果加工机床的几何精度、动态精度有问题,S形试件编程精度较差,或者机床控制系统的运动控制方法不佳等,都会影响到S形试件的加工质量,出现S形试件缘条厚度不均、缘条表面尺寸精度无法保证、缘条表面出现明显折痕和表面波纹现象。

五轴联动数控机床加工S形试件

目前该样件基本已经被国内的航空厂商所采用,用于检验五轴联动机床的加工性能,特别是国外知名机床厂商也曾多次被该样件难倒。

只要五轴机床能够加工合格的S试件,那么该五轴机床就完全可以安全用于加工航空零件,特别是加工一些复杂型面的薄壁零件。S试件主要用于检测五轴联动机床动态加工精度,它可以检验整机的几何精度、定位精度、综合加工效率、综合表面加工质量、整机振动及颤振等一系列问题,也可以发现和寻找影响机床加工精度的故障原因,并可以解决机床精度丧失或降低后修复问题等。

合格S件的验收要求一般包括四个方面:

1)外形轮廓尺寸要求, 公差为±0.05mm(对于铝材料零件来讲,该公差较严格,这里面包含了零件的变形因素)。

2)S件壁厚要求,厚度为3mm,公差要求±0.1mm。

3)曲面表面粗糙度值要求Ra3.2μm。

4)零件加工效率要求,这一点视机床而定,如果是主轴转速超过24 000r/min的高速机床一般要求为15min,如果主轴转速在8 000~24 000r/min的机床一般要求为25min,主轴转速小于8 000r/min的机床一般要求40min。

这四点要求,一般的五轴机床很难达到,因为这四点要求需要考核的是一个五轴数控机床的所有坐标轴的综合精度与综合性能的匹配特性,而国内对于五轴联动精度的检测仍然存在难点。

三、中国“S试件”检测方法正式成为国际标准

2020年1月29日,由中国主持修订的ISO 10791-7:2020《加工中心检验条件 第7部分;精加工试件精度检验》国际标准,获国际标准化组织(ISO)批准正式发布,04专项成果中国“S试件”五轴机床检测方法正式成为国际标准。

“S试件”五轴机床检测方法中国方案,于2012年在ISO/TC39/SC2第73次国际会议首次提出,在欧美日主导的机床国际标准化领域引起强烈反响。同年,在ISO/TC39/SC2第74次国际会议上,通过中国专家的积极努力,经过一系列激烈辩论和表决,同意将中国提出的“S试件”五轴机床检测方法纳入到ISO 10791-7国际标准修订案中,并成立了由中国专家担任组长的ISO 10791-7国际标准工作组。

“S试件”五轴机床检测方法中国方案,历经八年艰辛历程,从国际专家普遍质疑到一致认可,最终修成正果,正式成为国际标准,提升了中国机床行业在该技术领域的国际标准话语权和国际影响力,是机床行业在国际标准化征程中一个重要事件。

图片、视频来源:巨浪

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:BMT45刀塔和C轴

2024-02-05

哈斯:BMT45刀塔和C轴

2024-02-05